地 址:甘肅省蘭州市皋蘭縣石洞鎮新興路三川口工業園區

電話:0931-7752255

0931-7752266

傳真:0931-4909322

郵箱:gsetgs@126.com

gsetgs@163.com

網址:m.jkbjxhki.cn

二通機器配料系統在鐵合金行業的應用

前 言

甘肅二通機械制造有限公司是原國家機械工業部在西北地區生產礦山起重運輸機械設備的定點企業,也是隸屬蘭州市機械電子工業局的骨干企業,始建于1966年,2003年成功改制為民營股份制企業。創新與超越作為企業發展的生命線!不斷的向上進取是二通人前進的動力!近年來先后參與了百萬噸鹽湖鉀肥項目輸送系統建設與改造,中信集團青海東西臺鉀鎂肥項目輸送系統建設與改造,國內第一套五十萬噸集中洗鹽項目設計制造安裝。與西北鐵合金合作,設計、制造、安裝了4×25000KVA節能環保型電爐機器配料系統,項目完成于2010年3月,已安全運行兩年多。

一、二通公司研究的背景及其意義

電子衡器設備已經廣泛應用于工業生產和社會生活的各個領域,隨著科學技術的不斷發展,電子衡器也隨之不斷進行技術改進。在很多生產工藝過程中,人們除了要求衡器能準確地進行稱量以外,還要求稱重過程能大幅度提高生產效率。在冶金、煤炭、化工、水泥等行業中,由于生產工藝的需要,要求在某些時候可以實現各種物料的不同比例搭配,配比的準確與否嚴重影響著產品的質量。為了使得配料精度能夠滿足相應的工藝要求,還需要對輸送過程中的流量進行調節和控制以實現準確的配比。配料質量控制的優劣直接關系著企業生產能否順利進行,如果配制的配比不能滿足要求,輕則造成原料、能源、時間的浪費;重則影響產品的質量和生產效率,并且在某些重要生產崗位的配料失誤甚至會給整個生產過程釀成事故,造成無法計量的損失。因此,配料精度的高低和配料速度的快慢制約著整個生產的產品質量和產量,因此應對配料過程的質量和產量控制給予足夠重視。近年來,隨著計算機技術的飛速發展,對原有配料系統進行技術方面改進已經成為必然的趨勢,提出了通過數據采集、自動控制、遠程監視、報警、運行管理、變頻調速等多方面的技術改進方法。在生產任務繁重的時候,要求系統能夠加快生產速度,集中控制電機的啟動、瀏覽生產工業流程圖、事故報警響應、調節電機運行速度等功能,應用這種配料方式,不僅提高了生產效率,而且具有安全性高,精度高,配方可修改等特點。同時,這種配料過程不需要人工操作,減少了人為誤差的產生;計算機還可以通過中央控制室對整個生產過程進行監控,對生產數據進行統計和分析,不僅有利于生產過程中各種信息的及時掌握,而且有利于進行產品成本計算和質量分析等現代化管理。實現所需功能的集中控制,這就要求系統可以實現遠程控制功能,并且實時對現場設備進行監控。組態軟件技術作為用戶可定制功能的軟件平臺工具,在 PC 機上可開發出友好的人機界面,恰恰能滿足這一要求。通過多方面的研究,結合現代先進的控制技術,可采用 PLC 控制技術、調速技術、組態軟件監控技術,系統算法改進等來對配料控制系統進行設計,形成自動配料控制系統,應用自動配料控制系統不僅能夠提高配料的精度,相較于以往的人工配料,節省了人力物力,大大提高了工人的生產效率;而且在一定程度上,減輕了工人的勞動強度,使各方面資源得到充分的利用。

二、配料系統的國內外發展現狀

隨著計算機技術、微電子技術、自動控制技術的迅猛發展,配料控制系統的發展也經歷了從人工手動控制、機械電氣控制、單片機控制、到工業控制計算機集中控制等幾個階段。

第一階段:配料設備龐大,且各設備之間無法實現實時通訊,系統主要由現場操作人員進行控制,一個操作員只能操作監視一至兩臺配料皮帶秤,所需數據也全由人工記錄,容易出現誤差,因此操作人員的熟練程度對產品的質量有很大的影響,這種方法準確性和可靠性都較差。

第二階段:隨著電子管、晶體管技術的不斷發展,逐漸出現了各種小型化的微機配料電動組合儀表,但這種儀表也存在著許多問題。首先,電噪聲問題比較嚴重,為了解決這一問題,不得不采用非常復雜的電子線路;其次,由于工作環境都比較惡劣,電子元件被嚴重干擾,且容易老化。因此該系統的可靠性不高,穩定性也較差。

第三階段:隨著科學技術的不斷發展,大規模集成芯片技術日漸成熟,單片機配料控制系統也日漸成熟,這種配料系統相較于之前兩種配料系統可靠性大大提高,而且在一定程度上能滿足用戶的要求,所以,現今許多大中型企業仍然采用這種配料控制系統。但由于工作環境的限制這種配料控制系統還是被淘汰。

第四階段:隨著計算機技術、組態技術的迅猛發展,由于工業控制計算機具有可靠性高、結構小巧、組成系統功能靈活、組態方便且具有小型化、模塊化、組合化、標準化的特點,不斷被人們應用在工業生產控制中。應用這種控制方法,計算機不僅要對各被控對象進行直接控制和相關數據

的采集工作,還要實時顯示各被控設備的工作情況,控制工藝流程,存儲

數據,打印報表,故障檢測及報警等功能。

三、鐵合金行業現狀

我國鐵合金行業生產企業數量多,但小企業占比例較大(50%以上)。我國鐵合金行業形勢嚴峻,由于產能增長過快,低水平重復建設狀況嚴重,一些生產企業規模小、生產流程自動化程度極低,相當部分企業還處于人工配料上料階段,環保投入嚴重不足,隨著電價提升和勞動力成本上升以及對環保要求的提升等因素的影響有些企業自身的力量相當脆弱,行情不好,就馬上停產減產,經受不起市場行情的變化,很多企業都掙扎在生死的邊緣。

四、解決方案

1. 與發電企業聯合,由發電企業直接供電,降低電力成本;

2. 引進先進技術的電爐與先進的機器配料系統、淘汰落后產能、產業升級;

3. 重視環保的投入,節能減排,發展循環經濟;

4. 隨著先進技術的引進,對企業的員工與管理提出了更高要求,必須要求企業加強人才的引進與管理的投入。

五、二通機器配料系統在西北鐵兩年來使用效果

2009年7月西北鐵合金廠(現名騰達西北鐵合金有限責任公司)淘汰6300KVA電爐,升級新建4×25000KVA節能環保型電爐,甘肅二通機械制造有限公司在消化吸收德國曼內斯曼德馬克冶金技術公司25000KVA硅鐵電爐技術基礎上,與西北鐵合金合作,設計、制造、安裝了機器配料系統,項目完成于2010年3月,已安全運行兩年多。 機器配料系統是鐵合金行業生產工藝過程中的一道非常重要的工序,配料系統工作原理:配料系統的設計是采用主從式結構,將多臺單片微機連接成功能強大的系統,通過專業、精準的稱重配料,使用戶提高了產品質量,配料控制系統所具備的強大的生產數據統計功能,為用戶生產的科學生產與管理提供了強有力的保證。

隨著工廠企業規模的不斷擴大和發展,自動配料控制系統經歷了長足的發展。配料生產系統是一種將多種原料按照一定比例混合在一起,進行加工生產出某種產品的過程。其中,配料是生產中必不可少的關鍵環節,配料的精確與否對產品質量有著重要的影響。隨著信息技術和自動控制技術的不斷發展,新一代的配料控制系統必將朝著信息化和智能化的方向發展。

二通公司研究了一種以可編程控制器(PLC)和系統監控軟件(TuringControl)相結合的自動配料控制系統,完成了一種具有性價高、可推廣應用的自動配料控制系統。PLC 因為其功能強大、容易使用、可靠性高等特點,常常被用作現場數據的采集和設備的控制。組態軟件作為用戶可自行定制功能的軟件平臺工具,在 PC 機上可開發出友好人機界面,通過 PLC 可以對自動化設備進行智能控制。

(一)、系統的構成

本次4×25MVA硅鐵電爐的配料上料系統由一個工作站、一套三菱Q系統和二套三菱FX系統及若干皮帶輸送機,給料機等設備系統組成,上位機和FX系列與Q系列之間的通訊采用分時通訊的方式, FX系列與Q系列之間通過硬接點來實現連鎖和控制,每套FX系列系統均和Q系列系統構成一套完整的配料上料系統,共計2套系統,每套系統負責給2臺25MVA硅鐵電爐供料,且兩套系統滿足互為備用;三菱Q系列系統主要實現料倉的對位、皮帶輸送機的啟停、故障報警、急停等功能,把物料通過皮帶運輸系統運送至爐頂料倉;FX系列系統和4臺電子秤完成對4種物料的稱重,并將物料均勻的卸到卸料電動電振機下方的皮帶上。四臺電子秤“一”字排開,在皮帶系統運行的情況下,四臺卸料電振機按照一定的延時時間后開始振動,使物料均勻地落到皮帶上。所有的皮帶輸送機及配料的卸料電動電振機之間均實現軟件互鎖,以防堵料;所有皮帶輸送機的運行情況,料倉的對位情況,稱重的數據及報警等均在上位機顯示器顯示。

(二)、系統的工作原理

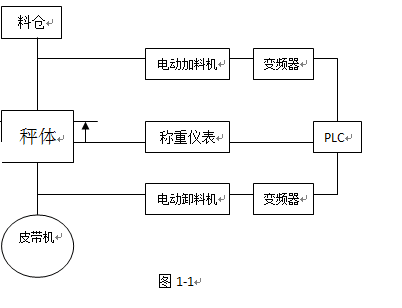

系準備就緒后,從上位機鍵入4臺電爐各種物料的配比,通過數據線將料批的配比傳至FX系列,在要料信號的控制下系統自動識別爐號及配比,另一方面Q系列進行料倉對位并啟動皮帶輸送機,系統開始配料,4臺電動電振機同時振動,將各種物料加入各自的稱重料倉,稱重過程的工藝流程圖如圖1-1所示

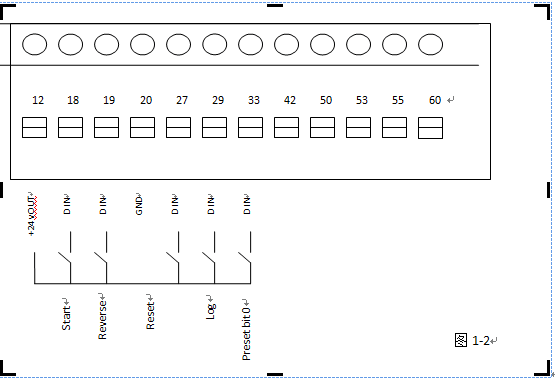

電動配料機的變頻器選用丹佛斯FC型,使用前應對其有關參數進行設置,如功率、電壓等,對其有關控制端子進行定義,本次系統中定義27#端子為快振端子,29#端子為慢振端子,18#端子為啟動信號端子,其部分控制端子如圖1-2所示。快、慢振的頻率根據物料粒度和流進的大小在變頻器上手動給定,快、慢振頻率的臨界點通過上位機在FX系列的程序中給定,一般大粒度的物料在配料至總重量的90%左右進入慢振,小粒度的物料在配料至總重量的95%左右進入慢振。慢震時減少了對秤體平臺的震動,有利于物料的準確計量;電動卸料機變頻器選用ED3100,使用前對其有關參數進行設置,由PLC提供啟動信號就可以了,運行頻率由面板給定,可隨時根據物料的多少調整卸料速度,保證料批的均勻

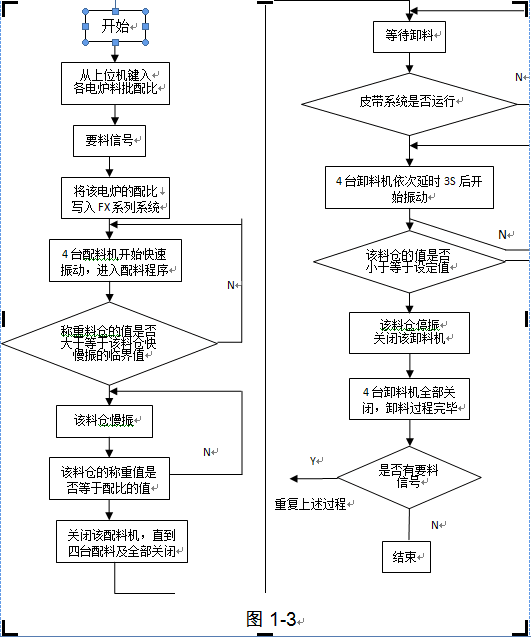

剛開始配料時,由于所需的物料較多,PLC控制變頻器運行在較高的頻率,配料電振機往秤體快速給料,當重量大于或等于快慢振的臨界點時,PLC控制變頻器運行在較低的頻率,配料電振機緩慢給料,達到配比所給的值時,PLC關閉電振機,當四臺電振機均停振后,系統配料工作結束。在皮帶運料系統啟動的條件下,延遲幾秒鐘后,四臺電振卸料機依次開始把物料均勻的卸到下方運行的皮帶上。當所有的物料卸完畢后,卸料電振機停振,同時向Q系列發出卸料完畢信號,所有的皮帶輸送機從卸料機下方的皮帶開始,經過一定的延時,依次停止,同時,如果有要料信號,系統又開始配料,完成一次配料過程。程序中的控制流程如圖1-3所示:

(三)、使用效果

二通機器配料系統自運行以來性能一直較為穩定,效果比較理想,下表為1#爐連續10批料的配料記錄,配比為1000:395:260:190

爐號 | 硅石 | 焦炭1 | 焦炭2 | 鐵料 |

301# | 997 | 395 | 260 | 191 |

301# | 995 | 395 | 260 | 190 |

301# | 1005 | 394 | 260 | 190 |

301# | 999 | 395 | 261 | 189 |

301# | 993 | 395 | 260 | 190 |

301# | 1006 | 396 | 260 | 190 |

301# | 998 | 395 | 261 | 191 |

301# | 996 | 395 | 261 | 190 |

301# | 1001 | 395 | 260 | 191 |

從上表可以看出,硅石的最大誤差為0.7℅,焦炭1為0.25%,焦炭2為

0.38%,鐵料為0.52%,達到了比較高的精度,根據二年多的實際使用證明每

爐料倉配料誤差不大于2kg,解決了人工手動配料存在的精度低、隨意性大的

缺點,同時在物料粒度變化較大時,可以方便的通過改變PLC系統的設定值保證料批的準確性、均勻性、一致性,滿足了冶煉生產的工藝要求。

(四)、二通機器配料系統主要優勢:

1) 靈活的配料形式 2) 方便的遠程監控

3) 簡單的現場操作 4) 成熟的行

5)符合環保要求

(五)、二通機器配料系統設計原則

簡單------操作簡單

經濟------從用戶角度考慮盡量減少不必要的花費

實用------根據鐵合金行業現狀設計,選用選擇已經過實踐檢驗實用的設計選型

可靠------選用技術與產品不一定是最先進的,但已在同行業實踐證明可靠的設計